蜗轮蜗杆是如何在数控车床上加工的?

2021-03-10 10:02:03 责任编辑:格尔精密

![]() 388

388

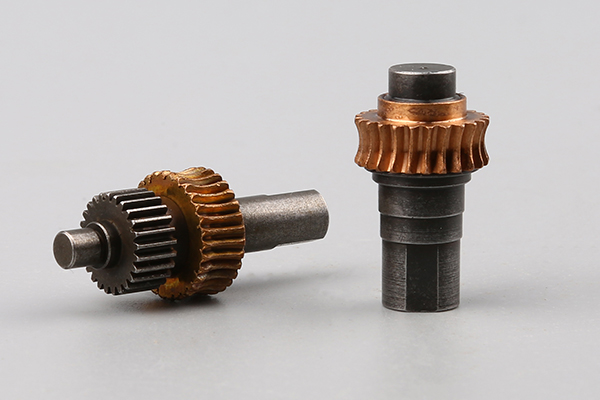

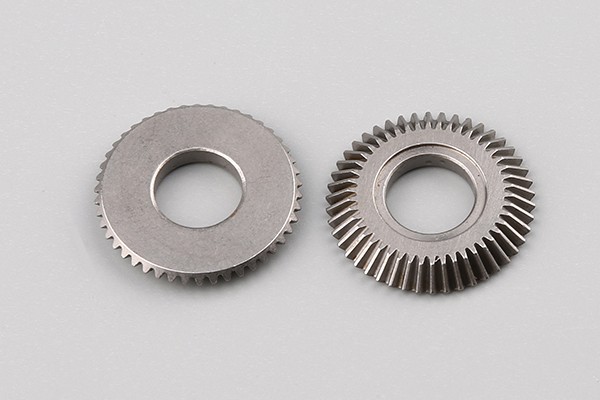

在蜗轮的传动中,蜗轮蜗杆是主要的动件,目前广泛应用于矿山机械和工程机械中;数控车床应用于实际生产后,不仅提高了蜗轮蜗杆的生产效率,而且保证了加工精度。在数控车床上蜗轮蜗杆加工存在一定的困难,因此需要准确掌握加工深度和刀具的度数,以避免加工过程中可能出现的扎刀现象。

蜗轮蜗杆加工编程过程中,不需要设置退尾量。蜗轮蜗杆的右侧是起点的位置。在加工蜗轮蜗杆的过程中,编程的起点一般设定在工件的右端面。工件材料一般为45钢;切削刀具材料通常是高速钢或硬质合金。将蜗轮蜗杆的整齿设为6.6mm,使用G92命令实现左右切削方式,以应对背切量大的情况,从而保证加工的可靠性。

在装夹工件的过程中,一般选择一夹一顶或两顶夹紧工件。根圆直径误差应控制在0.2毫米以内,Z轴换刀误差应控制在左右刀量内,具体为0.1毫米,必须满足工件的公差要求。

在设计工艺时,需要从起点进行主程序,在加工蜗轮蜗杆的过程中需要调用其他子程序,才能保证整个工艺的完整性。一般精车在粗车后进行,车床的车削速度选择为10转/分。加工时需要确定轴向齿厚的精度和齿侧表面粗糙度。大致转动左右切削法后,可以看到两侧齿侧与切削刃之间的间隙。

精车起刀点的确定可以根据对刀误差进行一定程度的调整,避免空刀进给现象。精加工主程序定位后,严格按照相关图纸要求加工蜗轮蜗杆左侧。如果主程序需要进行二次定位,需要保证蜗轮齿厚和右侧面粗糙度。此外,添加切削液可以在一定程度上提高切削效率和齿面的加工质量。

在蜗轮传动中,蜗轮是传动部件。数控车床应用于实际生产中,不仅提高了蜗轮的输出功率,而且保证了加工精度。在数控车床上加工蜗轮蜗杆比较困难,需要准确掌握加工深度和刀具的度数,以防止加工过程中的刺伤现象。

多头蜗轮的右侧是起点的方位。在加工蜗轮的过程中,编程的起点一般设定在工件的右端面。切削刀具数据一般选择高速钢或硬质合金;蜗轮整齿设定为6.6毫米,使用G92命令完成左右切削方式,以应对背切量大的情况,从而保证加工可靠性。在装夹工件的过程中,一般选择一夹一顶或双顶顶尖装夹的方法进行装夹;根圆直径误差要求控制在0.2mm以内,Z轴换刀误差要求控制在左右驱动量内,需要满足工件的公差要求。

主程序需要从起点定位进行。一般精车是在粗车后进行。车床速度选择为10转/分。加工过程中需要确定轴向齿厚的精度和齿侧面的粗糙度。大致转动左右切削方式后,可以看到两侧齿侧与切削刃的间隙。精车起点的确定可以根据切削的误差进行一定程度的调整,防止出现空切现象。

在精加工主程序定位之后,严格按照相关图纸要求加工蜗轮左侧面。如果主程序需要二次定位,需要保证蜗轮齿的厚度和右侧面的粗糙度。此外,添加切削液可以在一定程度上提高切削力和齿面的加工质量。

热门动态

-

有哪些小模数齿轮加工的精密检测方法?

2021-03-10

220

220 -

齿轮加工中都有哪些结构分类?

2021-03-10

439

439 -

伞齿轮为什么会出现断齿?

2021-03-10

268

268

深圳市格尔精密机械有限公司

深圳市格尔精密机械有限公司

粤公网安备 44030602002630号

粤公网安备 44030602002630号