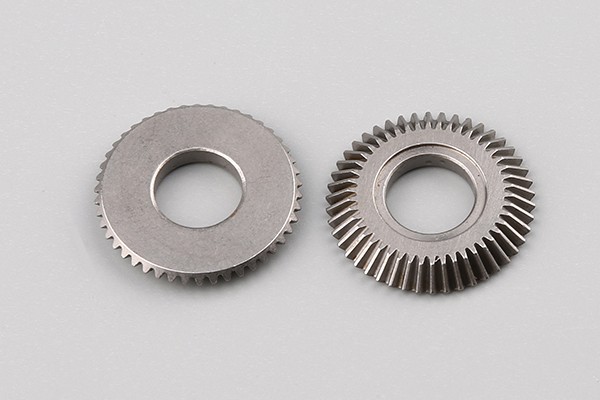

涡轮蜗杆加工技术的设备发展有哪些趋势?

2021-02-24 13:52:51 责任编辑:格尔精密

![]() 204

204

涡轮蜗杆加工技术的设备发展趋势有哪些?为了满足涡轮蜗杆加工行业对制造精度、生产效率、清洁生产和质量改进的要求,齿轮制造机床和齿轮制造技术出现了以下发展趋势。

一、数控化

由于机床各运动轴的数控控制和一些轴之间的联动,具有以下优点:

1.机床功能增加,如滚齿小锥度和鼓形涡轮蜗杆。

2.缩短传动链,采用半闭环或全闭环控制后,通过数控补偿可以提高各轴的定位精度和重复定位精度,从而提高机床的加工精度和Cp值,增加机床的可靠性。

3.更换品种时,节省了计算和更换变速和差速变速、主轴进给和换挡的时间,插齿机也节省了更换斜导轨的时间,减少了辅助加工时间,增加了机床的灵活性。

4.由于机械结构变得简单,可以设计成提高机床的刚性,减少热变形到底。

5.轴之间没有机械连接,结构设计变得典型,更有利于模块化设计制造的实施。

二、高精度

由于采用了高精度、高刚度的带预紧的直线导轨、滚珠丝杠、滚动轴承、电主轴、力矩电机和数控技术,保证和提高了涡轮蜗杆加工机床在高速加工条件下的精度。

电主轴的精度一般为径向振动0.002毫米,轴向0.001毫米。环形力矩伺服电机定位精度为0.5″,重复定位精度为0.01″。直线运动轴定位精度小于0.008mm,重复定位精度小于0.005mm.金属加工微信,内容不错,值得关注。滚齿和插齿虽然都是粗加工,但在高速切削的情况下仍能达到DIN6~7精度,为后续精加工工艺获得高精度提供了保证。

随着磨齿机生产效率的提高,单涡轮蜗杆磨齿成本的降低,以及对提高汽车涡轮蜗杆精度的不断追求,磨齿机的市场需求不断增加;同时,随着数控技术的发展,更容易实现各种机床之间的功能扩展。因此,在激烈的市场竞争压力下,世界各大齿轮制造机床制造商纷纷加入以磨齿机为代表的涡轮、蜗杆精整机生产行列。随着这一趋势的发展,滚磨工艺将越来越多地应用于汽车涡轮和蜗杆加工中。

三、功能复合

功能复合机床是指在一台机床上或工件的一次装夹中可以完成多个工序,从而提高工件的加工效率甚至精度。

四、绿色环保

切削液在切削过程中的应用可以延长刀具的使用寿命,提高加工表面的质量,便于切削热量的排放,而不会引起机床的热变形。然而,在高速切削过程中,切削液的飞溅和形成的油雾对生态环境,尤其是操作人员的健康尤为有害。所以加工区通常用防护罩封闭,并安装油雾分离器,这样只有无油雾排出,而切削油回流到机床内循环使用。

但这并不能从根本上解决环保问题,因为变质切削液的更换和排放会严重污染环境。湿式涡轮蜗杆加工中切削液和切削液附件的成本约占加工成本的20%。高速干切削可提高加工效率2-3倍以上,刀具寿命比湿切削长2-5倍。因此,干切削降低了单涡轮蜗杆的加工成本。

高速干式切削不仅可以减少切削液的消耗,冷却加工设备,还可以避免环境污染,提高生产效率,降低单涡轮蜗杆的制造成本。

五、智能化

数控技术、传感器技术、信息技术和网络控制技术的结合,使得数控涡轮蜗杆加工机床的智能化水平更高。涡轮蜗杆加工机床应实现误差补偿、温度补偿、自动平衡、防碰撞功能、过载保护、自动识别是否有工件、工件是否夹紧正确、工件是否已加工、齿啮合、加工余量分配和刀具磨损;

在线精密检测、砂轮自动修整、零编程接口、多功能加工软件、切削加工专家系统、机器人在机床间移动工件时的自动识别、远程控制和远程诊断等。虽然智能化是提高可靠性、安全性、稳定性、加工复杂零件、精密加工、蜗杆涡轮机床无人化生产的基础,但会不断改进和提高。

下一篇:齿条的应用范围你们知道吗

热门动态

-

有哪些小模数齿轮加工的精密检测方法?

2021-02-24

220

220 -

齿轮加工中都有哪些结构分类?

2021-02-24

439

439 -

伞齿轮为什么会出现断齿?

2021-02-24

269

269

深圳市格尔精密机械有限公司

深圳市格尔精密机械有限公司

粤公网安备 44030602002630号

粤公网安备 44030602002630号