提高齿轮基准孔的加工精度及齿轮精度检测

2020-10-21 15:35:51 责任编辑:格尔精密

![]() 265

265

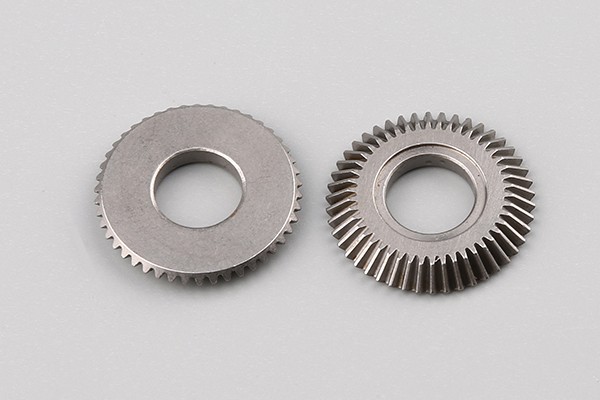

齿轮在传动中的应用很早就出现了,公元前300多年,古希腊哲学家亚里士多德在《机械问题》中,就阐述了用青铜或铸铁齿轮传递旋转运动的问题。如今在很多机械中我们都可以看到齿轮,齿轮起着至关重要的作用。不同机械设备对于齿轮的要求也有不同,对应的加工方法也有不同。下面格尔精密小编来给大家介绍下提高齿轮基准孔的加工精度及齿轮精度检测。

提高齿轮基准孔的加工精度:

齿轮基准孔有圆锥孔、圆柱孔和花键孔三种类型。圆锥孔是最理想的基准孔,但圆锥孔加工麻烦。一般常用的基准孔是圆柱孔和花键孔。

花键采用内径定心方式。内孔的尺寸公差为,不圆度允差为尺寸偏差的1/3,粗糙度Ra0.8μm。端面作为定位基准时,其端面跳动应小于0.011mm,粗糙度Ra1.6μm。

齿轮精度检测:

使用齿轮测量机检测齿轮。为使检测结果准确、统一,检测时一律用专用的检测锥度心轴(锥度1:5000或1:8000)。釆用小锥度心轴可消除端面跳动和配合间隙对检测结果的影响。

每批齿轮加工中除首件检查外,还每隔五件抽检一件。首件检查项目为周节累积、周节、基节、齿形和齿向五项误差,抽检一般只检齿形误差。达到临界磨削件数时,砂轮应作手动切向位移。

由于齿轮的各加工表面具有高精度和高光洁度,加工时应特别注意防止磕碰拉伤现象。

以上内容就是对提高齿轮基准孔的加工精度及齿轮精度检测的介绍了,机械设备在运转过程中,最关键的地方在于齿轮。这关系到传动系统的寿命和机器设备运转的稳定性,不仅如此对于产品的高质量生产也有很重要的作用。

上一篇:直齿轮铣削销加工质量的问题分析

下一篇:齿轮传动的工作原理和特点

热门动态

-

有哪些小模数齿轮加工的精密检测方法?

2020-10-21

268

268 -

齿轮加工中都有哪些结构分类?

2020-10-21

476

476 -

伞齿轮为什么会出现断齿?

2020-10-21

306

306

深圳市格尔精密机械有限公司

深圳市格尔精密机械有限公司

粤公网安备 44030602002630号

粤公网安备 44030602002630号